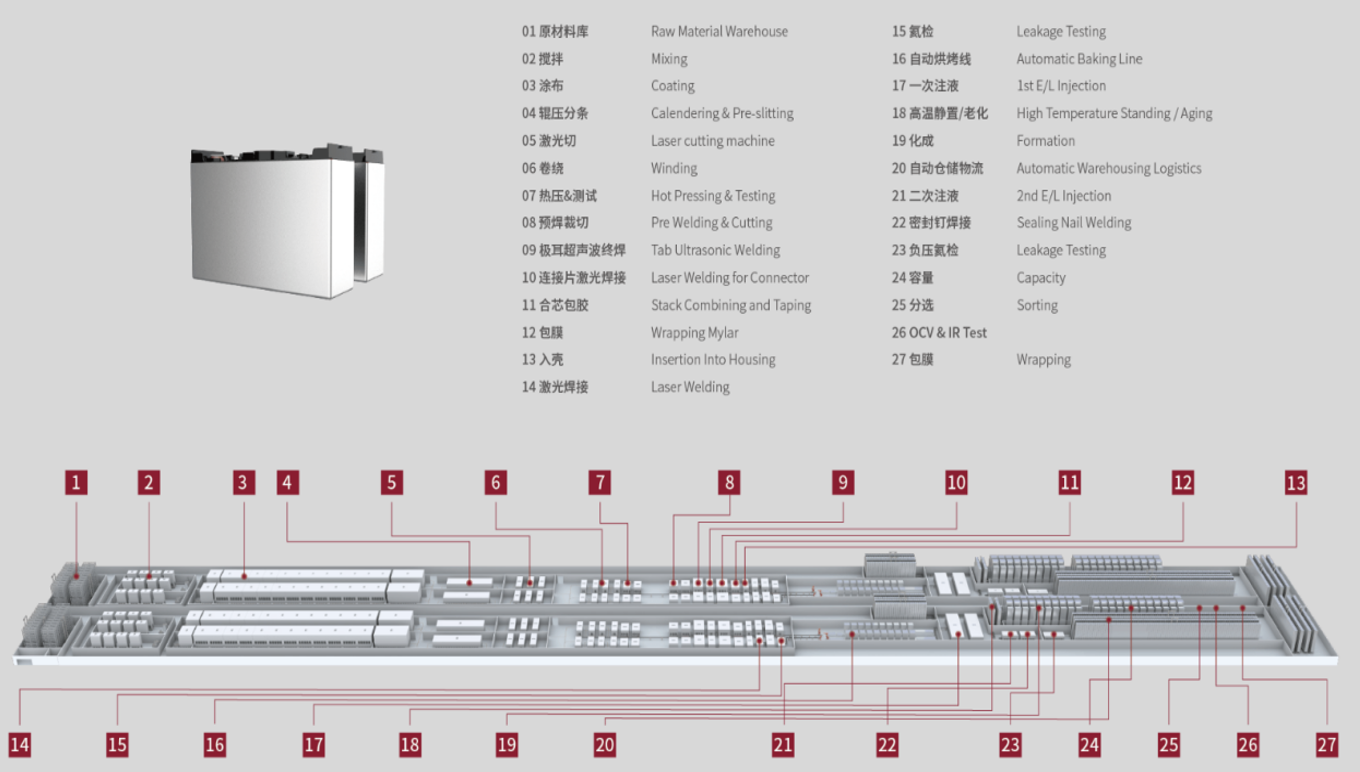

锂电池电芯装配生产线

产品说明:

装配生产线主要实现从对接卷绕机/叠片机至电芯包胶分档设备的共计几十道工艺流程,整线共划分成十余种机型,包括各种智能单机设备、立体化仓储和物流线,兼容3-5种同类型产品的完整制程,并依托智能搬运和操作、数据采集、MES系统、智能仓储,实现智能化、柔性化、信息化生产。

产品优势:

1、中央集成化系统与各单工位设备、输送线的除尘机构配合,实现设备内部万级粉尘管控;

2、与智能单机设备完美对接,实现所有物料自动化流转;

3、柔性生产:支持在线返修,快捷换产,工艺秒切,实现多层化作业履历提取和覆盖;

4、缓存机制:车间设置5min缓存,解决微小故障不停机;

5、大量运用工业机器人、机械手、AGV小车、高速伺服输送线等实现产品流转、防护和精准定位,避免因输送和定位误差导致电芯损伤,以及解决节拍瓶颈;

6、精准物流线控制系统:采用感应器与电机配合急停技术,杜绝机械手中转抓取电芯时对电芯造成伤害;

设备参数:

1、设备产能:≥40PPM

2、产品良率:≥99%

3、稼动率:≥95%

4、自动化率:100%

5、兼容范围:100-300mm*90-120mm*20-80mm(L*T*H)

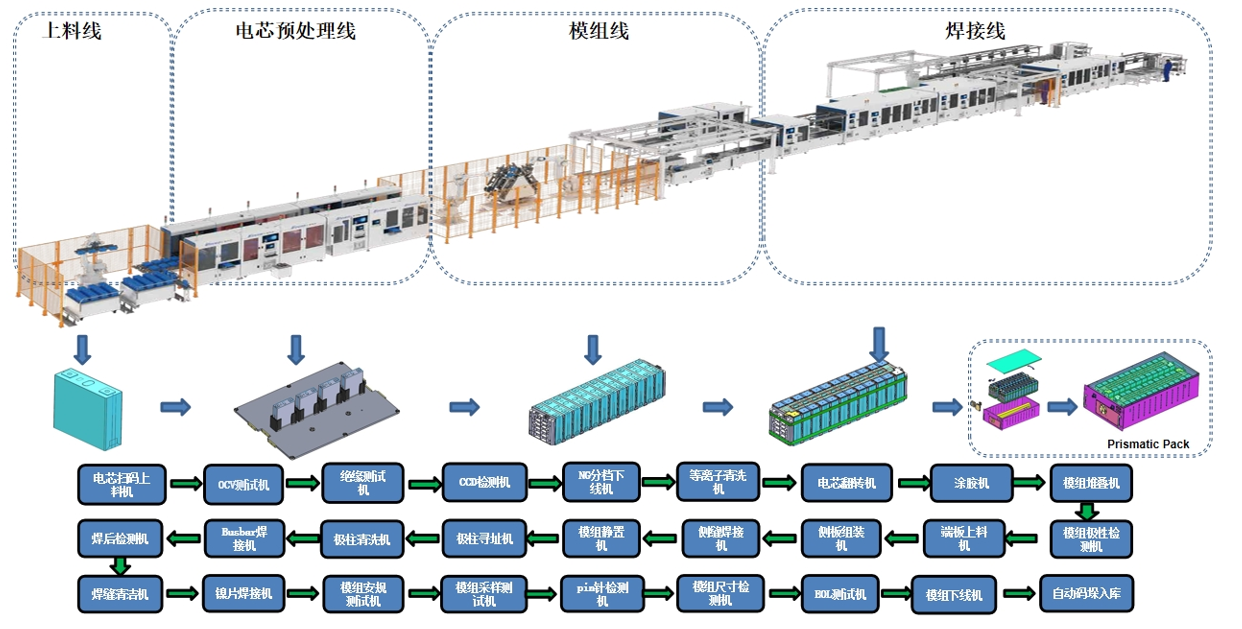

锂电池模组装配生产线

产品说明:

装配生产线主要实现从电芯包胶分档上线到模组焊后检测清理的共计十几道工艺流程,整线共划分成十余种机型,包括各种智能单机设备、机器人、静置加热、极柱焊接、视觉检测和摩擦输送线等,兼容10多种同类型产品的完整制程,并依托数据采集、MES系统、智能搬运和操作,实现智能化、柔性化、信息化生产。

产品优势:

1、AGV输送电芯上线包胶后自动进行OCV测试分档筛选;

2、采用工业机器人和模组自动堆叠技术,实现多规格模组高精度堆叠装配,保障极柱面平整度和高度一致性精度要求,且不良率降低10%,生产节拍提升15%以上;

3、模组侧板涂胶后为保证与电芯侧面接触牢固,电芯不下坠,采用远红外灯管或者微晶加热板对侧板进行加热,缩短固化时间,提高质量;

4、通过视觉平面轨迹检测、激光传感高度检测、激光焦距动态校正和随动焊接压紧技术,实现高柔性、高兼容性电池模组汇流排焊接,并有效降低系统对于激光器功率的要求;

5、全工艺过程检测与控制,包括来料状态、压力尺寸检测、焊接质量检测、电性能检测、特殊工艺参数监测等,并进行反馈处理;;

6、大量运用机器人、机械手等实现产品流转和精准定位,提升产品质量,以及解决节拍瓶颈;

7、通过总线控制技术实现产线各设备、元件之间信息互通,保证控制系统的可靠性和可拓展性;

设备参数:

1、设备产能:≥18PPM

2、产品良率:≥99%

3、稼动率:≥95%

4、自动化率:≥85%

5、兼容范围:100-300mm*90-120mm*20-80mm(L*T*H)

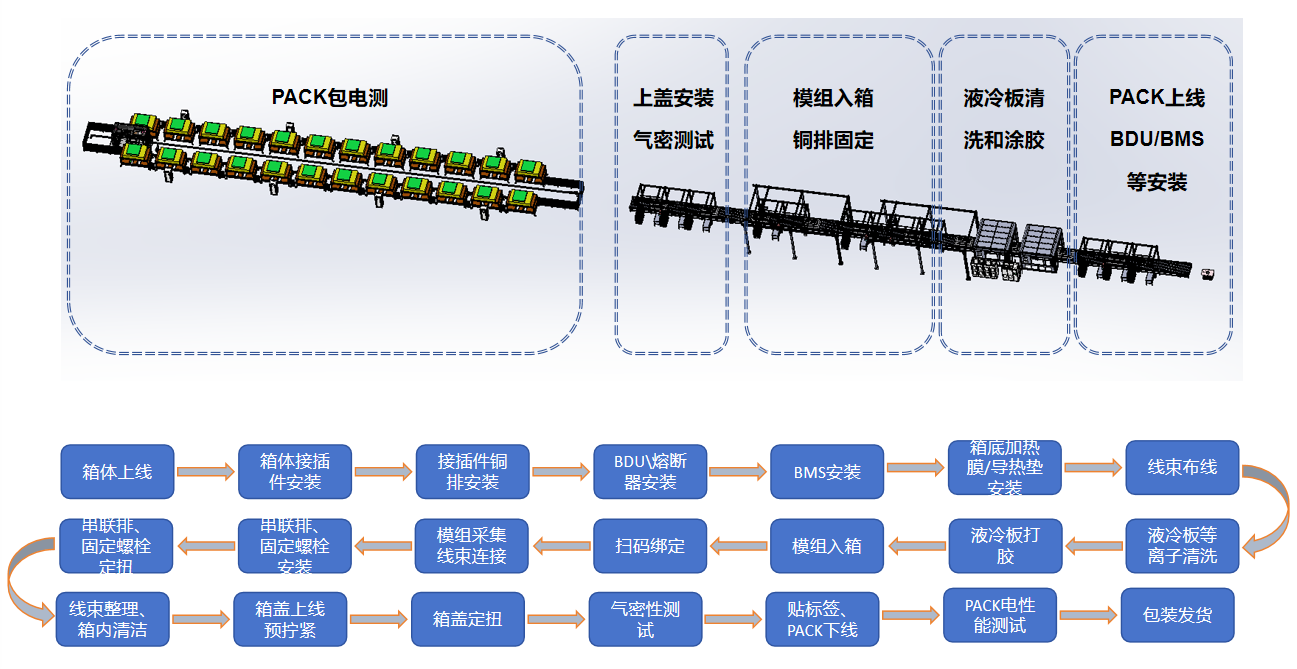

锂电池PACK装配生产线

产品说明:

装配生产线主要实现从模组入箱到PACK包成品下线的共计十几道工艺流程,整线共多种种设备机型,包括各种智能单机设备、机器人、涂胶系统、等离子清洗、自动定扭、视觉检测和AGV输送等,兼容几十种同类型产品的完整制程,并依托数据采集、MES系统、智能搬运和操作,实现智能化、柔性化、信息化生产。

产品优势:

1、PACK装配生产的低成本解决方案,可采用CTP生产模式或直线式物流线结合手工作业生产模式,生产灵活性高;

2、模块化设计:深入剖析客户产品工艺要求,结合自身标准化平台,快速实现模块化设计,实现产线效益最大化;

3、采用工业机器人实现等离子清洗、涂胶、定扭、测试等自动化作业,不良率降低15%,生产节拍提升20%以上;

4、全自动接插测试工装设计,更加安全高效;

5、电子SOP:集成电子SOP功能,可实时显示工艺数据、生产订单及设备状态信息;

6、智能检测:覆盖耐压测试、EOL测试、气密性测试、充放电测试等,并通过总线控制技术实现产线各设备、元件之间信息互通,保证控制系统的可靠性和可拓展性;

7、重载搬运:集成KBK、工业机器人、AGV等重载搬运工具和设备,省人省力,高效可靠;

8、安全生产:采用绝缘、防坠落等安全生产技术和措施,保障人工及设备的作业安全。

设备参数:

1、设备产能:≥40JPH

2、产品良率:≥99%

3、自动化率:60-90%

4、兼容范围:MAX 2500mm*1800mm*200mm(L*T*H)